全国服务热线:

全国服务热线:

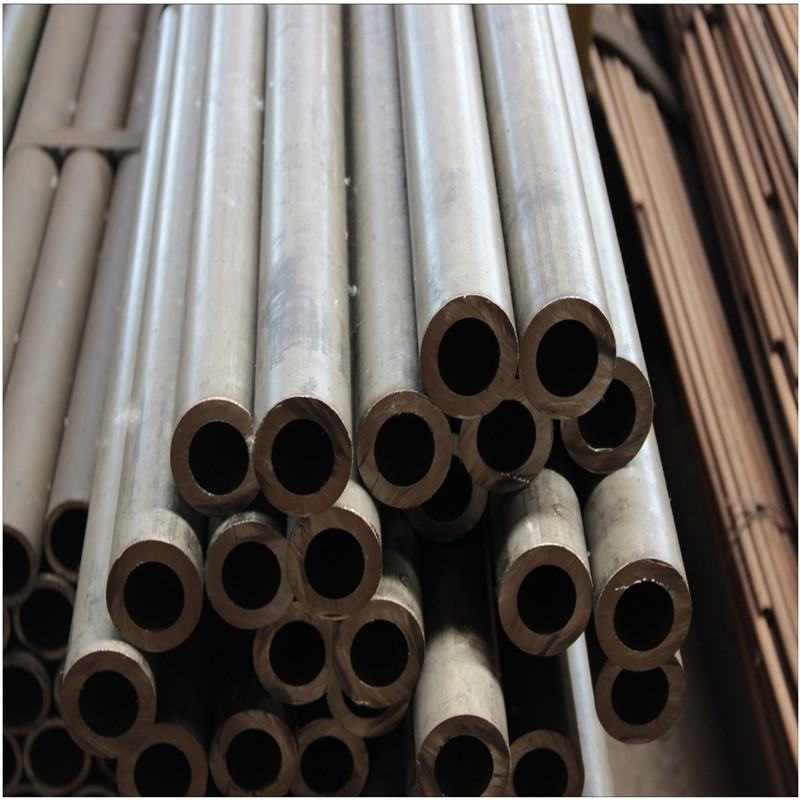

精轧精密管和精轧精密钢管,作为高精度钢管的代表,其生产加工方式的选择对于最终产品的尺寸精度、表面质量以及机械性能具有至关重要的影响。其中,冷轧作为一种重要的生产加工方式,被广泛应用于精轧精密管和精轧精密钢管的生产中。以下是对冷轧生产加工方式在精轧精密管和精轧精密钢管中应用的具体分析:

一、冷轧生产加工方式概述

冷轧是在常温下通过模具对钢管进行拉拔或轧制的一种工艺方法。与热轧相比,冷轧能够更有效地控制钢管的尺寸精度和表面质量,同时提高钢管的机械性能。 二、冷轧在精轧精密管和精轧精密钢管中的应用

高精度控制:

冷轧工艺通过模具对钢管进行精确的拉拔或轧制,可以严格控制钢管的外径、内径和壁厚等尺寸参数,确保产品的尺寸精度达到极高的水平。

对于精轧精密管和精轧精密钢管而言,这种高精度控制是满足高端客户需求的关键。

表面质量提升:

冷轧过程中,钢管的表面会经过多次轧制和拉拔,从而去除表面的氧化皮、锈蚀物等杂质,使钢管表面更加光洁、光滑。

这种表面质量的提升不仅提高了钢管的美观度,还减少了流体阻力,提高了使用效率。

机械性能优化:

二、冷轧在精轧精密管和精轧精密钢管中的应用

高精度控制:

冷轧工艺通过模具对钢管进行精确的拉拔或轧制,可以严格控制钢管的外径、内径和壁厚等尺寸参数,确保产品的尺寸精度达到极高的水平。

对于精轧精密管和精轧精密钢管而言,这种高精度控制是满足高端客户需求的关键。

表面质量提升:

冷轧过程中,钢管的表面会经过多次轧制和拉拔,从而去除表面的氧化皮、锈蚀物等杂质,使钢管表面更加光洁、光滑。

这种表面质量的提升不仅提高了钢管的美观度,还减少了流体阻力,提高了使用效率。

机械性能优化: 冷轧过程中,钢管的金属组织会发生一定程度的变形和强化,从而提高钢管的强度和韧性。

同时,通过合理的冷轧工艺参数控制,还可以使钢管的屈服强度、抗拉强度等机械性能指标达到最佳状态。

三、冷轧生产加工方式的优点

生产效率高:冷轧工艺具有生产效率高、生产周期短的特点,能够满足客户对交货期的严格要求。

节能环保:与热轧相比,冷轧工艺不需要高温加热,因此能耗更低、污染更小,符合现代工业绿色生产的要求。

适应性强:冷轧工艺可以适应不同材质、不同规格的钢管生产需求,具有较强的灵活性和适应性。

综上所述,冷轧生产加工方式在精轧精密管和精轧精密钢管的生产中具有显著的优势。通过精确控制尺寸精度、提升表面质量和优化机械性能等方面,冷轧工艺为高端客户提供了优质、可靠的产品解决方案。

冷轧过程中,钢管的金属组织会发生一定程度的变形和强化,从而提高钢管的强度和韧性。

同时,通过合理的冷轧工艺参数控制,还可以使钢管的屈服强度、抗拉强度等机械性能指标达到最佳状态。

三、冷轧生产加工方式的优点

生产效率高:冷轧工艺具有生产效率高、生产周期短的特点,能够满足客户对交货期的严格要求。

节能环保:与热轧相比,冷轧工艺不需要高温加热,因此能耗更低、污染更小,符合现代工业绿色生产的要求。

适应性强:冷轧工艺可以适应不同材质、不同规格的钢管生产需求,具有较强的灵活性和适应性。

综上所述,冷轧生产加工方式在精轧精密管和精轧精密钢管的生产中具有显著的优势。通过精确控制尺寸精度、提升表面质量和优化机械性能等方面,冷轧工艺为高端客户提供了优质、可靠的产品解决方案。